第2表 コットンボールを用いた乾燥性評価

乾燥条件:70℃×10分(pass)

近年、世界的な環境問題の深刻化を背景に、塗料業界ではカーボンニュートラルに貢献する製品の開発が加速している。当社も、塗装時の揮発性有機化合物(以下、VOC)排出量を大幅に削減するハイソリッド塗料、低温かつ短時間で乾燥可能な速硬化塗料、さらに、石油由来材料の使用を抑えCO2排出量削減に貢献する非石油由来塗料を開発し、上市してきた。

自動車をはじめとする各分野の製品や部品製造における塗装工程はエネルギー消費の多いプロセスの1つ¹⁾であり、生産効率向上や省エネ化が大きな課題となっているため、省エネ生産技術を導入し、エネルギー負荷の低減に向けた取組が進められている。本稿では、塗装工程において、品質向上、生産効率向上、省エネ、そしてCO2排出量削減に貢献する当社の塗料製品を紹介する。

ハイソリッド塗料は、従来の塗料と比較して固形分比率が高く、揮発成分量が抑えられるため、VOC排出量を大幅に削減できる環境配慮型塗料である。プラネットHI-Cは、塗料をハイソリッド化することで、効率よく十分な膜厚を確保できるため、塗装工程の効率化と省エネに大きく貢献できる製品である。

従来の樹脂を用いてそのまま塗料のハイソリッド化を行うと、粘度が上昇し、塗装作業性が低下する。この課題を解決するためには、塗料の粘度制御が必要であり、樹脂の粘度を抑えつつ固形分を高めることができる樹脂が求められる。そこでアクリル樹脂の主骨格に使用するモノマー種および樹脂の分子量を調整し、塗装作業性について検討した。第1表に示すとおり、モノマーA単独、モノマーAとモノマーBの組み合わせ、およびモノマーAとモノマーDの組み合わせでは、樹脂の低粘度化が十分に達成できず、良好な塗装作業性を得ることができなかった。一方で、モノマーAとモノマーCの組み合わせをアクリル樹脂の主骨格に用い、低分子量化を図ることで、適切な塗装作業性を有する樹脂の設計に成功した。しかしながら、樹脂の分子量を下げると、塗膜の凝集力不足による基材への付着性低下や、耐候性・耐水性といった塗膜の耐久性の低下が懸念される。そこで、アクリル樹脂の水酸基価を高めることで硬化剤との反応性を向上させ、従来品よりも高い耐久性を実現した。

第1表 アクリル樹脂の主骨格モノマー種と分子量による塗装作業性

塗装作業性(粘度):○良い(低)、×悪い(高)

| アクリル樹脂の主骨格モノマー種 | ||||

|---|---|---|---|---|

| 樹脂分子量 | モノマーA | モノマーA | モノマーA | モノマーA |

| モノマーB | モノマーC | モノマーD | ||

| 高 | × | × | △ | × |

| 中 | × | × | △ | × |

| 低 | × | △ | 〇 | △ |

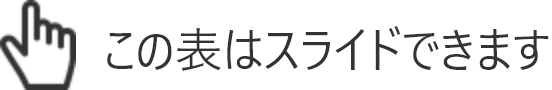

ハイソリッド塗料は一般的に乾燥速度が速いため、仕上がりの外観に悪影響を及ぼすことがある。そこで、塗料の流動性を高める添加剤の使用や、シンナーの最適化を行い、高光沢で肉持ち感のある美しい外観意匠を実現した。その結果、プラネットHI-Cは、第1図に示すとおり、従来比約1.5倍の塗装時固形分を達成し、ハイソリッド化とVOC排出量の削減を可能にした。

第1図 塗装時の固形分とVOC排出量

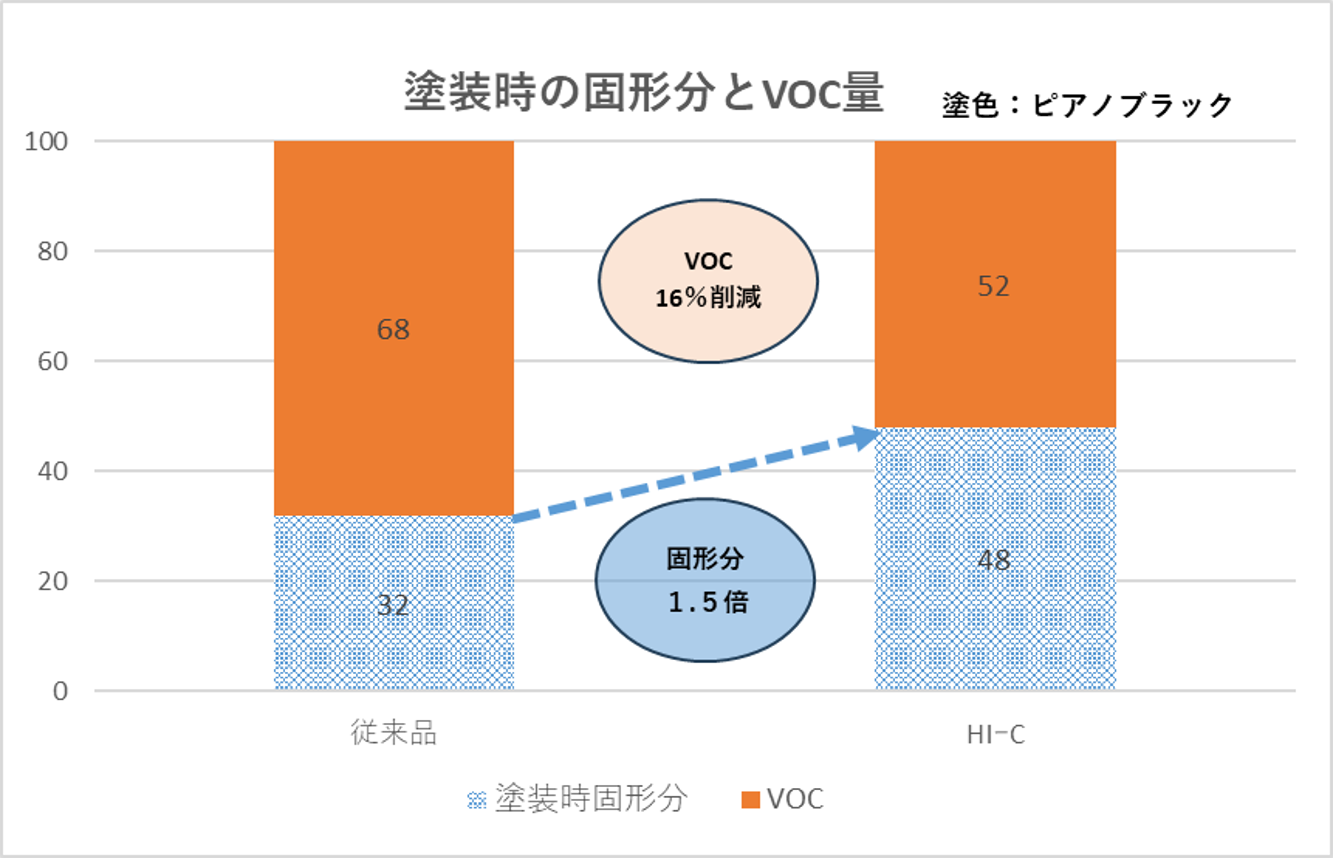

プラネットHI-Cと従来品の膜付き性を、当社のレシプロケータを用いて塗装回数ごとに比較した。第2図に示すとおり、プラネットHI-Cは同じ塗装回数で従来品の1.5倍の膜付き性を示した。この結果から、塗装作業性を確保しつつ塗装時間の短縮が可能なことを確認でき、生産効率の向上が期待できる。

第2図 プラネットHI-Cと従来品の膜付き性比較

プラネットHI-Cは、優れた塗装作業性と高光沢で肉持ち感のあるクリヤおよびピアノブラック意匠を兼ね備えており、塗装工程の効率化による消費エネルギー削減、高い塗膜形成力(膜付き性)による塗料使用量削減に貢献できる。今後は、後述する速硬化塗料技術を横展開して、乾燥時間の短縮による省エネ化や不良率の低減を目指す。また、市場の加飾ニーズに対応するため、メタリック色などの加飾対応範囲の拡充に向けた検討を進めていく。

ピアノブラック塗装は、加飾部品に広く採用され、高級感のある外観から高い人気がある。しかし、ユーザーの使用環境下では擦り傷が付きやすく、さらにその擦り傷が目立ちやすいという課題があるため、外観品質を維持する目的で、復元性能を持つタイプが主流の1つとなっている。一方でこの復元性能を付与するために、従来のピアノブラック塗料は、弾性かつ軟質な成分を含んでおり、乾燥工程の後半まで塗膜にタックが残るため、塗装ライン内での塵やホコリの付着による外観品質の低下や不良率の上昇、梱包材の移行、作業者の接触による圧痕の発生といった課題が生じていた。さらに完全硬化までに時間がかかることで養生時間の確保が必要となり、製造コスト増加の一因にもなっていた。こうした課題を解決するために開発されたエコネットNS-2 ECは、従来の塗料と比べて低温・短時間で硬化が可能な速硬化性を備えており、塗装工程におけるエネルギー消費量を大幅に削減できる省エネルギー型製品であると同時に、外観品質の向上や生産性向上、環境負荷の低減に貢献するピアノブラック塗料である。

速硬化性を実現するために、当社のピアノブラック塗料製品であるエコネットNS-2の基本組成をベースとして、硬化触媒、硬化剤、およびシンナーについてそれぞれ検討した。

2液硬化型ウレタン塗料の硬化触媒としては、アミン類、金属化合物、酸などが挙げられるが、本検討では、金属化合物に着目し、速硬化性とポットライフ(可使時間)の確保の両立を試みた。検討した触媒はいずれも速硬化性の効果を示したものの、背反的にポットライフが極端に短くなる傾向があった。本塗料は速硬化性に特化した高架橋設計であるため、ポットライフの確保が課題となる。多数の触媒を検討した結果、活性や反応の選択性が金属種に依存し、安定性が構造に左右されることを確認し、比較的ポットライフが良好で感温特性を備えた触媒を選定した。

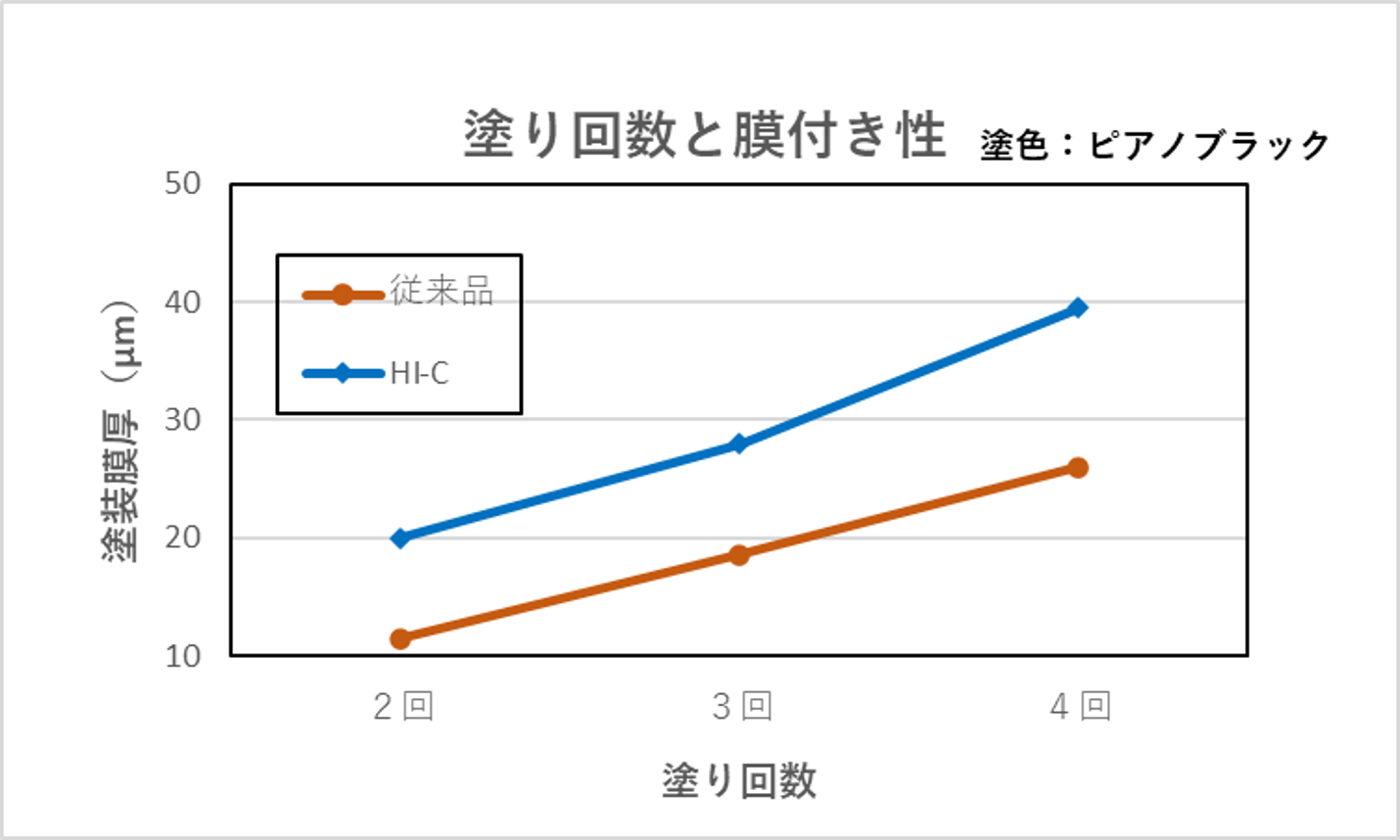

硬化剤については、プラスチック成型品への適用を考慮し、適度な反応性を持つ脂肪族ポリイソシアネート(ヘキサメチレンジイソシアネート、以下HDI)を選定した。プレポリマー化されたHDIは第3図に示す構造によって特性が異なるが、特に分子量の高いビウレット体がポットライフに優れることがわかった。これにより、適切な組み合わせを選定することで、速硬化性とポットライフのバランスを実現できた。

シンナーを構成する有機溶剤は、塗料の溶解性、基材への濡れ性、蒸発速度などを考慮して設計される。本検討ではポットライフのさらなる延長を目的に、特定溶剤の異性現象を応用した。特に、カルボニル基を有する一部の溶剤は、塗料調合液中で主剤由来のヒドロキシル基(OH)と水素結合を形成し、硬化剤由来のイソシアネート基(NCO)との反応を一時的に阻害することで、反応の遅延を実現する。このメカニズムを利用し、シンナーの最適化を行うことで、ポットライフの延長に成功した³⁾。

これらの検討の結果、従来品と同等のポットライフを維持しながら、70℃×10分(keep)とする乾燥条件の設定が可能となり、従来品の80℃×30分(keep)と比較して、より低温かつ短時間での塗膜硬化が実現した。

第3図 ヘキサメチレンジイソシアネートの構造例

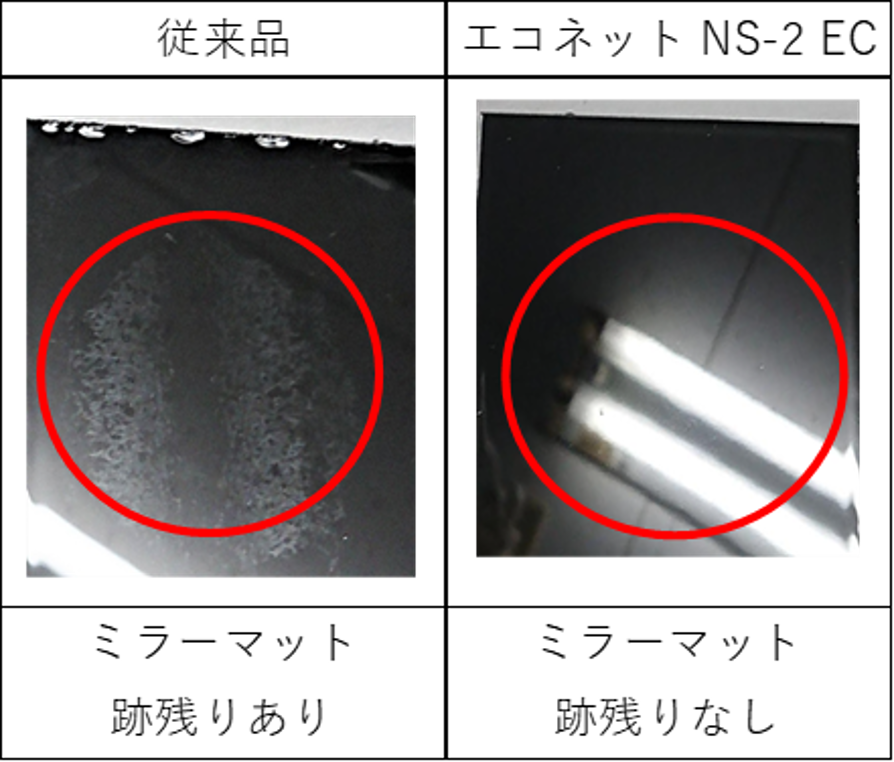

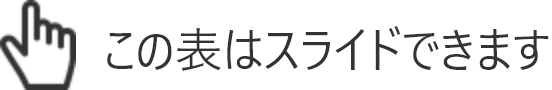

速硬化性の評価として、コットンボールを用いた指触乾燥性評価と、梱包材であるミラーマットを用いた移行性評価を実施した。第2表と第3表に示すとおり、エコネットNS-2 ECは、従来品と比べて優れた指触乾燥性と耐移行性を備えていることが確認され、塗装ライン内での塵(ちり)やホコリの付着による不良品の発生率を低減し、品質向上やコスト削減が期待できる。さらに、養生時間が従来の48時間以上から6時間へと大幅に短縮され、これにより生産工程の効率化に大きく貢献できる。第4表にエコネットNS-2 ECの速硬化性とポットライフを示す。

第2表 コットンボールを用いた乾燥性評価

乾燥条件:70℃×10分(pass)

第3表 ミラーマットを用いた移行性試験結果

乾燥条件:70℃×10分(keep)、養生条件:室温×6時間

第4表 エコネットNS-2 ECの速硬化性とポットライフ

| 従来品 | NS-2EC | |||

|---|---|---|---|---|

| 指触乾燥性 (コットンボール) |

80℃×25分(pass) | 70℃×10分(pass) | ||

| 移行性 (ミラーマット) |

80℃×30分(keep) 養生:室温×48時間 |

70℃×10分(keep) 養生:室温×6時間 |

||

| ポットライフ (液温40℃以下) |

4時間 | 4時間 | ||

エコネットNS-2 ECは、優れた速硬化性により、品質向上と生産効率の向上を両立する塗料である。本製品は、従来の乾燥条件80℃×30分(keep)を70℃×10分(keep)へ短縮することで、エネルギー消費を約3~4分の1に削減(当社バッチ式乾燥炉での試算)し、CO2排出量の低減にも貢献できる。今後はこの速硬化技術を当社の既存製品にも応用することで、塗装工程のさらなる生産効率向上と環境負荷低減を目指す。

従来の石油由来材料からの脱却を目指し、カーボンニュートラル実現に向けた重要な選択肢として非石油由来塗料が注目されており、石油由来材料の使用比率を減らすことで、塗料製造時の温室効果ガス排出を削減できるだけでなく、廃棄時の環境負荷低減も期待できる。しかし、非石油由来材料の1つであるバイオマス樹脂は、石油由来の合成樹脂に比べて塗膜性能が劣るうえ、コストが高いため、普及への課題となっている。当社は塗膜性能とコストのバランスを取りながら、顧客のニーズに応じて非石油由来度を調整できる非石油由来塗料を開発したため紹介する。なお本開発塗料の詳細については『塗装技術』2024年12月号を参照されたい⁴⁾。

非石油由来塗料エコネットBOシリーズの開発においては、日本バイオプラスチック協会(JBPA)のバイオプラマーク認定基準25%以上の非石油由来度を目標とした。非石油由来樹脂には、植物油を原料とする植物油由来樹脂、木材を原料とするセルロース系樹脂、バイオマスアルコール由来のモノマーを重合した非石油由来アクリル樹脂などがある。これらの非石油由来樹脂の特徴を第5表に示す。植物油由来樹脂には、大豆油や菜種油のようにカルボン酸を有するものと、ひまし油やカシューナッツシェルリキッドのように水酸基を有するものがある。特に水酸基を有する樹脂は、イソシアネート樹脂と反応させることで、プラスチック用塗料に広く使用されている2液硬化型塗料として活用できる。

第5表 各種非石油由来樹脂の特徴

| 種類 | 特徴 | ||||

|---|---|---|---|---|---|

| 付着性 | 耐薬品性 | 柔軟性 | 非石油由来度 | 価格 | |

| 植物油由来樹脂 | △ | × | ◎ | ◎ | ◎ |

| セルロース系樹脂 | △ | ◎ | △ | 〇 | △ |

| 非石油由来 アクリル樹脂 |

△~〇 | 〇 | 〇 | △ | × |

セルロース系樹脂は、木材や植物を原料とする樹脂であり、硝化綿やセルロースアセテートなどのセルロース誘導体として製品化されている。この樹脂は、一般に剛直な構造を持ち、ガラス転移温度が高く、耐薬品性に優れる。一方で、柔軟性に乏しいため、塗膜が割れやすいという課題がある。

1液型塗料のエコネットBO#100は、非石油由来アクリル樹脂とセルロース系樹脂を組み合わせた設計を行い、粘度や付着性、屈曲性の評価を通じて適切な組成を選定した。その結果、非石油由来度40%の塗料を開発することに成功した。

2液硬化型塗料のエコネットBO#200は、顧客のニーズに応じた「非石油由来度重視型」、「価格重視型」、非石油由来度とコストの「バランス型」の3つのタイプを設計した。非石油由来度重視型では、非石油由来アクリルポリオールと植物油由来ポリエステルポリオールを組み合わせ、従来の塗膜性能を維持しながら非石油由来度50%を実現した。バランス型は、非石油由来度と材料コストのバランスを考慮し、石油由来アクリルポリオールと植物油由来ポリエステルポリオールを使用することで、非石油由来度30%を実現している。また価格重視型では、既存の塗料仕様を維持しつつ、一部を非石油由来樹脂に変更することで、塗装作業性やコストが一般塗料と変わらない製品を開発した。第6表にエコネットBOシリーズとその非石油由来度を示す。なお非石油由来度は、外部機関でASTM D6866-24に準拠し測定した結果である。

第6表 エコネットBOシリーズと非石油由来度

| 製品一覧 | 非石油由来度(塗膜) | ||||

|---|---|---|---|---|---|

| 1液型 | エコネットBO#100 | 41% | |||

| 2液硬化型 | エコネットBO#200 非石油由来度重視型 | 54% | |||

| エコネットBO#200 バランス型 | 32% | ||||

| エコネットBO#200 価格重視型 | 12% | ||||

カーボンニュートラルの実現に向け、温室効果ガス排出量の削減は今後さらに重要性が増していく。今回開発した非石油由来塗料エコネットBOシリーズは、CO2排出量の削減を実現するだけでなく、塗膜性能、意匠性、コスト、作業性といった顧客の多様なニーズに対応ができる。今後は、より高い非石油由来度を有する塗料や、リサイクル材料を活用した製品開発を推進し、カーボンニュートラル社会の実現に貢献していく。

本稿で紹介したプラネットHI-C、エコネットNS-2 EC、エコネットBOシリーズは、塗装工程において生産効率を高めると共に、乾燥時間の短縮や高い塗膜形成力によりエネルギー消費を削減し、省エネ、品質向上やコスト削減にも貢献する製品である。

塗料業界は資源の有効活用やさらなる品質向上を図りながら、環境負荷低減や意匠性の向上といった課題にも対応していくことが求められており、マテリアルリサイクルの活用や技術革新を通じて、持続可能な社会とカーボンニュートラルの実現に向けた製品開発を一層推進していく所存である。

執筆:ケミトロニクス事業部 境 将好

『塗装技術』COATING TECHNOLOGY 2025 . 春夏号(コーテック株式会社発刊)

《参考文献》